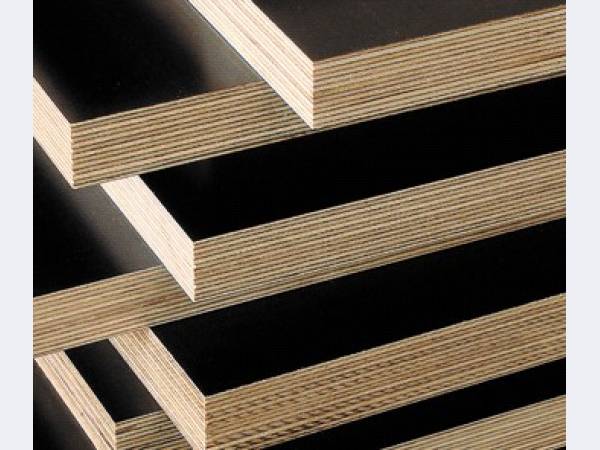

Опалубочные системы с развитием монолитного строительства приобретают все большее значение. Опалубка состоит из металлического каркаса и ламинированной фанеры. Качественно изготовленная ламинированная фанера имеет гладкую поверхность, а также хорошо прокрашенные и влагоустойчивые торцы. Именно такие свойства позволят использовать ее многократно.

На производстве ламинированной фанеры придерживаются сложного многоступенчатого процесса, в каждом этапе которого важно соблюдать установленные методики. Начинается производство с тщательного отбора сырья и его подготовки. Сначала подбирают стволы дерева подходящего размера, а затем делают проварку сырья. Осуществляют эту проварку в специальном бассейне открытого или закрытого типа в течение 24 часов. Обычно летом температура воды в бассейне до 40°С, а зимой – до 45°С. Для увеличения качества шпона изготовляемой фанеры важно, чтобы на стадии проварки был соблюден не только термический режим, но и не нарушались временные рамки обрабатывания древесины.

Проваренный фанерный кряж направляется в отделение, где происходит окорка и распиловка. Специальные ножи на окорочном станке надрезают кору и удаляют ее по спирали лентами. Снятая кора не утилизируется, а используется для отопления или самого комбината, или каких либо других зданий. Будущая фанера должна пройти через металлодетектор, так как металлические включения в древесине могут испортить оборудование. После удаления гвоздей, остатков проволоки и других лишних материалов выполняется распиловка. Обработанное сырье распиливается на чураки.

Следующий этап – это лущение на ленты шпона на специальных станках. С поверхности подготовленных чураков срезается непрерывная тонкая лента шпона. Чем меньше и тоньше шпон, тем большее количество слоев будет в фанере, что увеличивает ее прочность. Форматные листы шпона поступают в сушилку, где обрабатываются горячим воздухом за 10 мин., и из древесины удаляется до 90% влаги. После просушки шпон сортируют по параметрам. На большинстве комбинатов при сортировке используется автоматизированное оборудование, которое сканирует поверхности и оценивает влажность листов. Если лист оказался непросушенным, он отделяется и досушивается позже, а при выявлении дефектов, шпоны не утилизируются, а отправляются на починку.

Отобранные листы шпона пропускаются между валиками, которые смазаны клеем, после чего они отправляются в наборку. В завершении процесса комплектования одного листа фанеры происходит холодная подпрессовка и горячее прессование. После прессования листы обрезаются с четырех сторон; создается формат, который требуется заказчику.

На заключительном этапе производства фанеры с двух сторон на лист наносят пленку. Пленка схватывается с поверхностью плиты в многопролетном прессе, который одновременно вмещает от 15 до 18 листов продукции. Прессование осуществляется 5-10 минут при 130–136°С. Количество времени, которое нужно провести под прессом, зависит от плотности пленки, вида покрытия и толщины фанеры.

На производстве ламинированной фанеры придерживаются сложного многоступенчатого процесса, в каждом этапе которого важно соблюдать установленные методики. Начинается производство с тщательного отбора сырья и его подготовки. Сначала подбирают стволы дерева подходящего размера, а затем делают проварку сырья. Осуществляют эту проварку в специальном бассейне открытого или закрытого типа в течение 24 часов. Обычно летом температура воды в бассейне до 40°С, а зимой – до 45°С. Для увеличения качества шпона изготовляемой фанеры важно, чтобы на стадии проварки был соблюден не только термический режим, но и не нарушались временные рамки обрабатывания древесины.

Проваренный фанерный кряж направляется в отделение, где происходит окорка и распиловка. Специальные ножи на окорочном станке надрезают кору и удаляют ее по спирали лентами. Снятая кора не утилизируется, а используется для отопления или самого комбината, или каких либо других зданий. Будущая фанера должна пройти через металлодетектор, так как металлические включения в древесине могут испортить оборудование. После удаления гвоздей, остатков проволоки и других лишних материалов выполняется распиловка. Обработанное сырье распиливается на чураки.

Следующий этап – это лущение на ленты шпона на специальных станках. С поверхности подготовленных чураков срезается непрерывная тонкая лента шпона. Чем меньше и тоньше шпон, тем большее количество слоев будет в фанере, что увеличивает ее прочность. Форматные листы шпона поступают в сушилку, где обрабатываются горячим воздухом за 10 мин., и из древесины удаляется до 90% влаги. После просушки шпон сортируют по параметрам. На большинстве комбинатов при сортировке используется автоматизированное оборудование, которое сканирует поверхности и оценивает влажность листов. Если лист оказался непросушенным, он отделяется и досушивается позже, а при выявлении дефектов, шпоны не утилизируются, а отправляются на починку.

Отобранные листы шпона пропускаются между валиками, которые смазаны клеем, после чего они отправляются в наборку. В завершении процесса комплектования одного листа фанеры происходит холодная подпрессовка и горячее прессование. После прессования листы обрезаются с четырех сторон; создается формат, который требуется заказчику.

На заключительном этапе производства фанеры с двух сторон на лист наносят пленку. Пленка схватывается с поверхностью плиты в многопролетном прессе, который одновременно вмещает от 15 до 18 листов продукции. Прессование осуществляется 5-10 минут при 130–136°С. Количество времени, которое нужно провести под прессом, зависит от плотности пленки, вида покрытия и толщины фанеры.